Lean manufacturing is de Amerikaanse term voor het Japanse productie systeem wat door Toyota vanaf de jaren vijftig is ontwikkeld. Het systeem is geheel gebaseerd op kwaliteit, maakt gebruik van de deskundigheden van iedereen in het bedrijf en typeert zich door eenvoud, zichtbaarheid en teamwork.

In de jaren 80 is de complete Amerikaanse auto-industrie wakker geschud, en hebben de werkwijzen van Toyota geanalyseerd en nagebootst. Daarna volgden binnen de USA de telecom, de half geleiderindustrie en vervolgens de rest van de productiebedrijven. In Europa werd toen nog weinig aan lean manufacturing gedaan, pas in het begin van de negentiger jaren kwam daar verandering in o.a. door Lopez Ignacio van Volkswagen.

Wat betekent Lean?

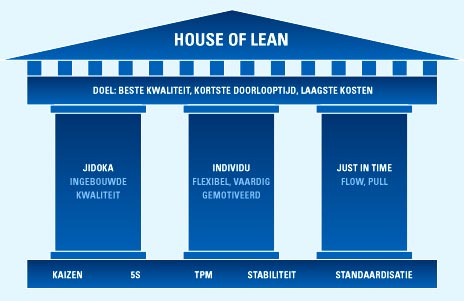

Lean betekent mager, karig dit komt negatief over maar in feite komt het neer op minimaliseren van verliezen, voorraden en verminderen van benodigde ruimte. Lean Manufacturing is aanvankelijk gebaseerd op 2 pilaren:

- Ingebouwde kwaliteit (Jidoka)

- Materiaal beheer (JIT, flow, Pull)

Aan de basis van lean manufacturing ligt Kaizen 5S, Value mapping en TPM.

In beide pilaren worden technieken toegepast als SMED, Poke Yoka etc.

Onze Nederlandse industrie wijkt af van de Japanse of Amerikaanse:

- Individu staat veel meer centraal

- Kleinere series

- Grote fluctuatie in afname door seizoensinvloeden

Hierdoor heeft Gerrese Consultancy een derde pilaar toegevoegd en ons inziens ook de belangrijkste namelijk:

- Goed gemotiveerde mensen

Wat moet u zich voorstellen bij Lean Manufacturing?

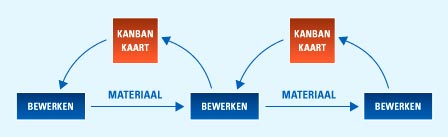

Taichi Ohno van Toyota ontdekte in een supermarkt dat klanten uit de schappen haalde wat ze nodig hadden. Het product dat uit de schappen gehaald werd, werd direct aangevuld door een medewerker van de supermarkt. Dit principe bracht Ohno op het idee om een "vraagsysteem" op te zetten: elke productielijn moet alleen nieuwe producten of half-fabrikaten produceren die door de volgende productielijn wordt gepakt.

Het komt erop neer dat er alleen bij vraag geproduceerd wordt. Er wordt dus niet op voorraad geproduceerd. Overbodig werk wordt beperkt. Op deze manier gaat het vervolg proces (de klant) naar het vorige proces (de supermarkt) om de gewenste producten op tijd in de juiste hoeveelheid te krijgen. Het vorige proces produceert direct de hoeveelheid die net afgenomen zijn (hervullen van de vakken). De productietijd van dit stukje productie wordt "taktijd" genoemd. Het is de beschikbare tijd gedeeld door de klantvraag (de tijd om het schap weer vol te krijgen). Deze taktijd is ook tevens de bottlenecktijd. De langste taktijd in het proces bepaalt de taktijd van het gehele proces. Deze taktijd kan beperkt worden door bijvoorbeeld parallel te werken. NB de taktijd is niet de productietijd of doorlooptijd maar de productietijd van een deelproces.

Het hervullen van de vakken volgens de klantvraag wordt in het Japans het 'Kanbansysteem" genoemd. Kanban betekent letterlijk "label" of "kaart". Er wordt als het ware een kaart neergelegd op de plaats waar het schap leeg is of aangevuld moet worden met de gegevens erop met hoeveel het schap bijgevuld moet worden. Als er geen vraag is, is er geen productie noodzakelijk. Er mag dus geen reservevoorraad opgebouwd worden. Het heeft namelijk ook geen zin. Het gaat om de taktijd. Er mag dus niet batchgewijs gewerkt worden. Op het moment dat er batchgewijs wordt geproduceerd, wordt voorraad gecreëerd en dat is in strijd met het Lean (karig) Production. Het systeem van Lean Production is een vraag gestuurd proces. Als er geen vraag is of als de vraag is vertraagd, zou dat kunnen betekenen dat de vraag spoedig kan veranderen. Naast dat voorraad geld kost, verliest het systeem tevens de flexibiliteit. Wat doet men namelijk met voorraad waar geen behoefte meer aan is? Men zal push-methoden moeten gebruiken om van de voorraad af te komen.

|

Een ander belangrijk punt van de kaart is dat er exact op staat wat noodzakelijk is. De kanban bevat bijvoorbeeld een commando voor het doorgeven van een product en content met exacte beschrijving wat geleverd dient te worden. Omdat het gehele systeem werkt volgens het pullsysteem is er minder sprake van een planningsysteem. Een verkooporder kan direct omgezet worden naar een productieorder zonder dat het geheel behoeft te worden ingepland.

Op het moment dat er iets geleverd wordt dat niet voldoet aan de vraag gaat het fout. Op dit moment heeft de productiemedewerker die dit ontdekt het recht het productieproces te stoppen en ervoor te zorgen dat de te leveren producten wel exact geproduceerd worden volgens de kaart. Iedere productiemedewerker is dus een kwaliteitscontroleur. Hij/zij merkt het best of een product niet goed is (de huisvrouw die in een schap ontdekt dat de dop van de fles is zet de fles ook gelijk terug). Hierdoor wordt verspilling voorkomen doordat niet pas later in een proces of in het ergste geval aan het eind van het productieproces de productiefout wordt ontdekt maar direct de fout wordt hersteld waar die nog te herstellen valt. Het is vooral in dit systeem belangrijk dat op kwaliteit gelet wordt en minder op kwantiteit.

|

Er is één probleem ontstaan in het lean production proces: de toeleverancier. De toeleverancier moet ook binnen de taktijd en just-in-time gaan leveren. Het enige probleem is vaak de afstand tussen het productieproces van de leverancier en de klant. Als dit het probleem is moet deze afstand terug gebracht worden tot nul en gaat de toeleverancier daadwerkelijk deel uitmaken van het productieproces. Grenzen vervagen. Leveranciers moeten hun productieproces ook aanpassen en gaan just-in-time en karig produceren. Als beloning hiervoor krijgen zij een lange termijn relatie. Keten integratie is ontstaan: supply-chain management.

Het lean production systeem is niet alleen toepasbaar op assemblagebedrijven. Het is zowel toepasbaar in bedrijven met vloeistofproductie, vaste stof productie en zelfs in de dienstverlening en advisering. Voor elk soort productie is het toepasbaar, men moet echter zelf de inventiviteit hebben hoe het in te vullen is en vooral het implementeren zal de nodige fantasie en hulp bij nodig zijn. Ook de vraag, waar te beginnen, is niet eenvoudig. Het heeft namelijk invloed op de gehele organisatie, op het gehele productieproces en alles wat ermee te maken heeft zoals infrastructuur, personeel, machines maar vooral de manier van denken. Het gaat er namelijk niet om afzonderlijke delen efficiënter te maken (lokale optimalisatie) maar om de efficiëntie van de gehele productielijn.

|

Uitstekende kwaliteit (in één keer goed), J.I.T. (Alleen doen wat er op dat moment moet gebeuren), Elimineren van 8 verliezen, De mens die centraal staat.

Voordelen Lean Manufacturing:

- Verkorten levertijd tot 75%

- Verkorten doorlooptijd op vloer tot 90%

- Verlagen werkvoorraden 50%-80%

- Verlagen magazijn voorraden 20%-80%

- Flexibelere organisatie

- Toename van productiviteit > 20%

- Verhogen leverbetrouwbaarheid

- Verhogen arbeidsvreugd

|